Pierwszy nóż

Po jakimś czasie oglądania, kupowania i wzdychania do pięknych noży, nagle stwierdzamy, iż możnaby tak pokusić się o jego własnoręczne wykonanie. Hmm, trochę przeraża bak maszyn, warsztatu, materiałów, narzędzie, ale czy na pewno potrzebujemy wielkiego zaplecza by wykonać nóż?

Postarajmy się spojrzeć na temat od strony osoby, która nie posiada dosłownie niczego. Ma jedynie chęci, trochę czasu i wytrwałości. Załóżmy także, iż nie mamy zamiaru wydać majątku na narzędzia, a nasz pierwszy nóż ma być wykonany przy pomocy prostych i skutecznych metod. Zawsze przecież możemy przejść etap wyżej i jeżeli dłubanie w stali nam się spodoba – dokupywać sukcesywnie potrzebne narzędzia.

Najpierw miejsce. Oczywiście warsztacik to marzenie, ale równie dobrze możemy na miejsce pracy przeznaczyć praktycznie każde pomieszczenie, byleby tylko było łatwe do posprzątania i aby inni domownicy nie żywili do nas urazy za stwarzany kłopot. Kuchnia czy korytarz to doskonałe miejsca, bo najczęściej nie mamy tam dywanu, więc łatwiej o sprzątanie. Nasz warsztacik ograniczymy do kawałka stołu, powiedzmy 50x50cm. Na takiej powierzchni ze spokojem zrobimy wszystko, co potrzebujemy. Kiedy mamy miejsce, przyda się też coś, na czymś można usiąść oraz robocze ubranie, gdyż zniszczenie odzienia przy tej pracy jest wysoce prawdopodobne.

Teraz skompletujmy narzędzia. Trzeba przejść się do najbliższego sklepu i kupić szlifierką taśmową za około 7500 zł. Bez takiej szlifierki… Nie, nie. To żart oczywiście. Owszem, jeżeli w domu nie mamy nic, udajemy się do sklepu z narzędziami (najlepiej do wielkiego marketu a’la Praktiker, bo tam dostaniemy wszystko od razu) i robimy małe zakupy.

Przede wszystkim imadło. Wystarczy najprostsze, byleby było wytrzymałe i z porządnymi szczękami, wszak materiał, który będziemy obrabiać, nie może się przecież ślizgać. Do wyboru mamy imadło klasyczne, a także maszynowe. Klasyczne mocujemy na krawędzi stołu, a maszynowe pozwala nam na ułożenie w każdym miejscu.

Kolejnym niezbędnym narzędziem jest dobra piłka do metalu. Najlepiej zakupić brzeszczot z drutu stalowego, obsypany fragmentami wolframu – spokojnie wytniemy nim to, co chcemy, a jednocześnie nie jest on drogi. Oczywiście potrzebujemy też uchwyt do tego brzeszczotu – przecież nie utrzymamy go w gołych rękach.

Kolejna niezbędna rzecz to pilnik. Dobry, ostry i co najważniejsze firmowy pozwoli nam na długą i owocną pracę. Cena dobrej jakości pilnika zaczyna się od granicy 20 zł. Najczęściej starcza pilnik płaski o szerokości 20 mm. Przyda się również okrągły o średnicy 10 mm i jeżeli chcemy zadbać o dokładność, komplet tzw. iglaków to stali.

Papier ścierny także obowiązkowo nam się przyda. Gradacja od 40 w górę (120 pozwoli na ładne wykończenie). Na razie starczy po jednym arkuszu z każdego.

Teraz idziemy do działu z parkietami i tam za grosze wybieramy jedną klepkę drewna, z którego zrobimy okładziny. Wyboru oczywiście dokonujemy na podstawie własnego gustu. Pozostaje jeszcze zakup kleju, który połączy nam drewno z metalem. Jest tego na rynku sporo, więc bez problemu wybierzemy coś dobrego. Kupmy jeszcze butelkę terpentyny balsamicznej i białą świeczkę, gdy te rzeczy przydadzą się nam do… ale o tym później.

No i tym sposobem mamy właściwie wszystko, co potrzebujemy!! Prawda, że nie jest tego wiele?

Teraz materiał na ostrze. Dla wielu osób tutaj zaczną się schody, jeżeli będą szukać czegoś z wysokiej półki. Ale zaraz, przecież my robimy pierwszy w życiu nóż. Wystarczy nam kupiony na giełdzie staroci stary tasak. Ważne, żeby miał chociaż 2 – 4 mm grubości. Zatem zaczynamy pracę!

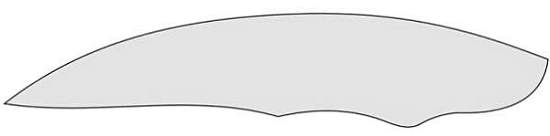

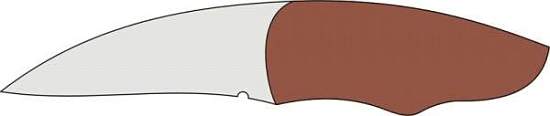

Najpierw projekt. Najlepiej na komputerze, bo łatwo wprowadzać modyfikacje. W programie Corel Draw lub Photoshop rysujemy kształt naszego noża. Jeżeli sami nie umiemy, poprośmy kogoś kto nam pomoże – jest to praca dosłownie na kilka minut. Mamy już kształt, który na ekranie wygląda tak:

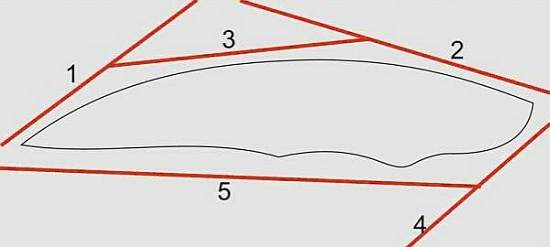

Długość całego noża wynosi 100 mm, taki obrys drukujemy na drukarce w skali 1:1 i wycinamy nożyczkami. Przykładamy na stal i cienkopisem rysowujemy kształt. Teraz najbardziej trudna, żmudna i bolesna praca. Musimy ten kształt wyciąć z naszej stali. Najlepiej dorysować sobie linie pomocnicze, które ułatwią pracę. Nie wycinamy oczywiście idealnie po obwodzie, gdyż nie uda nam się zachować wymiaru. Im bliżej będziemy ciąć przy obrysie, tym mniej będziemy mieli do zeszlifowania pilnikami.

Jest to naprawdę trudne zadanie i nie raz będziemy przeklinać pomysł ręcznego robienia noża. Oczywiście można cięcia wykonać narzędziami elektrycznymi, choć nie zawsze takimi dysponujemy… Po długim, długim czasie, otrzymamy przed sobą zgrubnie obciętą blachę.

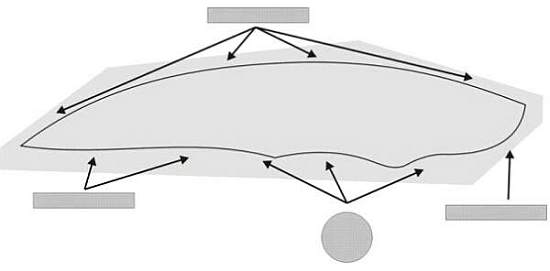

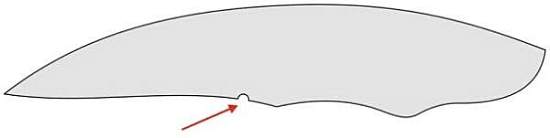

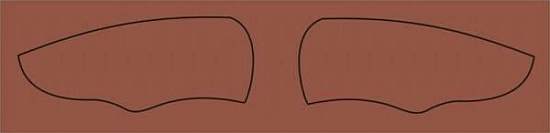

Stanowisko posprzątane ze stalowych wiórów, odciski zalepione plastrami. Teraz musimy przy pomocy pilników doprowadzić powyższy kształt do konkretnego, wyrysowanego przedtem. Jeżeli przez przypadek zatarł nam się rysunek, musimy go nanieść jeszcze raz. Piłowanie pilnikami jest pracą żmudną, ale jeżeli kupiliśmy dobre pilniki, to szybko zobaczymy efekty. Na rysunku poniżej widać, jaki pilnik użyjemy do zeszlifowania konkretnego miejsca.

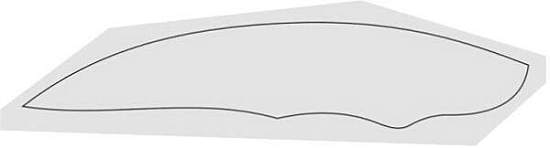

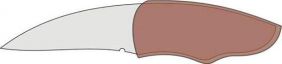

Powoli, bez zbytecznego pośpiechu szlifujemy metal tak, by szlif doszedł do wyrysowanej linii. Jeżeli robiliśmy wszystko dokładnie, powinniśmy otrzymać zamierzony kształt, czyli:

Teraz przy pomocy pilników iglakowych (właściwie tylko okrągłego) wypiłowujemy wcięcie, określające długość naszego ostrza. Robimy to dość głęboko (około 1,5 – 2 mm).

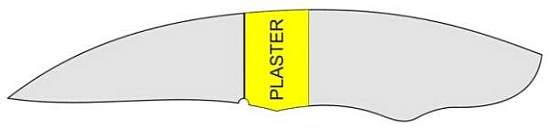

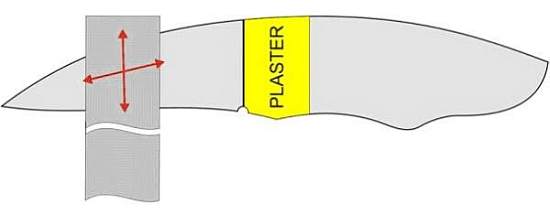

Trzeba przyznać, że już zaczyna to przypominać ładny nóż, prawda? Teraz czeka nas dość kłopotliwe zadanie, o ile nie najtrudniejsze dla początkującego „kreatora” noży. Mianowicie musimy nadać szlif ostrza. Jako, iż robimy nóż mały i prosty, zrobimy ostrze ze szlifem jednostronnym, które ja swojsko nazywam „na gładko”. Najpierw zaznaczamy pisakiem linię, która ograniczy nam zakres szlifowania. Za wyrysowaną linią warto nakleić kawałek plastra, by przez przypadek nie wyjechać za nią pilnikiem.

Mocujemy ostrze na płasko w imadle i zaczynamy szlifować. Dobrze jest iglakiem najpierw zaznaczyć linię przy plastrze, by łatwiej było prowadzić płaski pilnik.

Ruch pilnikiem staramy się ograniczyć do ruchu prostopadłego do ostrza. Co kilka ruchów przesuwamy pilnik tak, aby równo zbierać nadmiar metalu. Ruch pilnika powinien być lekko półokrągły względem ostrza, tak, by po szlifowaniu, patrząc z przodu na nasz nóż, widzieć kształt zbliżony do poniższego.

Szlifujemy tak długo, aż linia ostrza będzie stanowiła elegancką krawędź już w tej chwili dość ostrą.

No proszę, po trudach piłowania, trzymamy w ręku coś, co z kawałka surowej stali, zamieniło się w nóż! Jeszcze roboczo wyglądający, ale mający już nadane ostrze, co więcej, nawet dość ostre. Można śmiało powiedzieć, że najtrudniejsza praca już za nami. Teraz wygładzanie i polerowanie. Oczywiście nie będziemy dążyć do lustrzanej powierzchni, bo potrzeba do tego odpowiednich narzędzi i materiałów. Nam w zupełności wystarczy wypolerowanie do takiego stanu, że nie będą widoczne ślady pilnika i imadła. Warto pamiętać, aby na tym etapie zamocować nóż przez drewniane listewki, które zabezpieczą stal przed ostrym działaniem szczęk imadła.

Do ręki bierzemy drewniany klocek, nakładamy na niego papier ścierny i do pracy! Zaczynamy od gradacji 40, by wstępnie wyrównać powierzchnię, a następnie zwiększamy gradację aż do najdrobniejszej, jaką posiadamy. Tutaj przyda się opanowanie i wytrwałość. Im dłużej będziemy wygładzać nasze ostrze, tym piękniejszy efekt uzyskamy. Jeżeli naprawdę się do tego przyłożymy, pozbędziemy się najdrobniejszych śladów wcześniejszej obróbki. Oczywiście szlifujemy również krawędzie… W tym momencie trzymamy w dłoni pięknie zmatowione ostrze, które ma już prawdziwy kształt noża! Ale zaraz, a okładziny?

No tak, teraz musimy wykonać rękojeść naszego noża, czyli okładziny. Tutaj również wesprzemy się programem graficznym, w którym zaprojektujemy wstępny ich kształt. Nie można tutaj przesadzić z wielkością, bo nóż będzie wyglądał za topornie.

Wiemy już, jaki kształt powinny mieć okładziny. Znów drukujemy nasz projekt, wycinamy go i przenosimy na drewno.

Znów bierzemy piłkę do ręki i wycinamy kształt, pamiętając, by ciąć za linią, aby można było potem okładki zeszlifować do odpowiedniego wymiaru. Mamy już wycięte okładki, ale teraz musimy je odchudzić. Kładziemy okładziny płasko na papierze ściernym i tak długo szlifujemy, aż otrzymamy pożądaną grubość. W naszym wypadku niech będzie to około 3-4 milimetrów. Zeszlifować na gładko należy również powierzchnię która ma „dotykać” metalu, aby jak najdokładniej przylegała do noża.

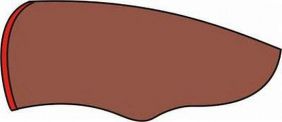

Teraz bardzo ważna rzecz. Musimy wykończyć na gotowo jedną z krawędzi okładek. Jest to krawędź „od ostrza”. Jeżeli nie zrobimy tego teraz, po przyklejeniu okładzin nie będziemy mieć do nich dostępu. Zatem drobnym papierem ściernym wygładzamy krawędź, nadajemy ewentualne ścięcia powierzchni tak, by już nie musieć do nich powracać. Na rysunku poniżej na czerwono mamy zaznaczone, jaka to krawędź.

Okładziny są już pięknie zeszlifowane, więc teraz trzeba je przykleić. Odtłuszczamy metal (np. zmywaczem do paznokci), smarujemy nie za grubą warstwą kleju i przykładamy okładziny. Tutaj musimy uważać, by nadmiar kleju nie wyszedł krawędzią z powyższego rysunku, gdyż ciężko będzie usunąć klej z metalu i drewna po zaschnięciu, stąd jakiekolwiek ślady kleju od razu wycieramy szmatką. Jeszcze mała uwaga co do klejenia – klej musimy dobrać tak, aby nasza spoina była mocna. Jeżeli używamy kleju dwuskładnikowego, bardzo uważnie łączymy komponenty w podanych proporcjach i bardzo dokładnie mieszamy. Okładziny przyklejamy równo z każdej strony i całość wkładamy w imadło. Teraz czekamy na wyschnięcie.

|

|

Klej porządnie wysechł, można zabrać się za dalszą obróbkę. Przez klocki wkręcamy nóż za ostrze w imadło i pilnikiem zbieramy nadmiar drewna, aż krawędź okładzin będzie stanowić równą linię z krawędzią noża. Jeżeli mamy już to zrobione, papierami ściernymi gładzimy drewno.

No i mamy swój własnoręcznie zrobiony nóż, choć pozostaje nam jeszcze konserwacja drewna. Wykonamy ją w bardzo prosty, ale skuteczny sposób. Kruszymy świeczkę na małe kawałeczki i wrzucamy do słoiczka. Zalewamy terpentyną i zakręcamy słoik. Energicznie nim wstrząsamy i czekamy z godzinkę. Wosk powinien się rozpuścić w terpentynie na tyle, iż cała mieszanka nabierze jednolitą konsystencję, któą następnie wcieramy szmatką w drewno. Czynność tą powtarzamy kilkukrotnie, następnie polerujemy okładziny czystą szmatką lub kawałkiem filcu ze starej wkładki do buta. Tym sposobem drewno zostało pięknie zakonserwowane, a dodatkowo jego kolor stał się bardziej żywy.

Prawda, że nie było to aż tak ciężkie? Oczywiście tak zrobiony nożyk można na etapie obróbki metalu jeszcze przyozdobić (link do artykułu na ten temat tutaj – przyp. Vince), ale wszystko zależne jest tylko od naszej własnej inwencji. Życzę sukcesów!!